În articolul de față îmi propun prezentarea unei soluții simple și economice pentru realizarea rapidă și cu o reproductibilitate ridicată a îmbinărilor sudate care necesită pătrundere completă.

Îmbinările sudate care necesită pătrundere completă sunt des întâlnite în multe domenii. Indiferent de tipul îmbinării, cap la cap sau îmbinare de colț, pătrunderea completă este necesară în cazul componentelor supuse unor solicitări ridicate. În mod special în cazul componentelor supuse forțelor dinamice, trebuie acordată o deosebită atenție realizării unor îmbinări cu pătrundere completă și lipsite de defecte. Atât sudurile cap la cap realizate cu pătrundere neuniformă cât și îmbinările de colț care prezintă fisuri în zona rădăcinii vor conduce la scăderea substantiuala a duratei de viață a componentelor și structurilor din care acestea fac parte. Diversele tipuri de solicitări existente joacă un rol important în ceea ce privește durata de viață a structurilor și condițiile impuse realizării îmbinărilor sudate. De exemplu, la construcția automacaralelor sunt folosite oțeluri de înaltă rezistență, pentru a face față solicitărilor pe mai multe axe și încărcărilor bruște care conduc la solicitări extreme asupra structurii. În alte cazuri, de exemplu la construcția de vehicule feroviare, momentul crucial nu este dat atât de mult de sarcina maximă pe o componentă, ci de numărul extrem de mare de cicluri de incărcare-descărcare a vehiculelor, care pot avea loc pe parcursul mai multor decenii.

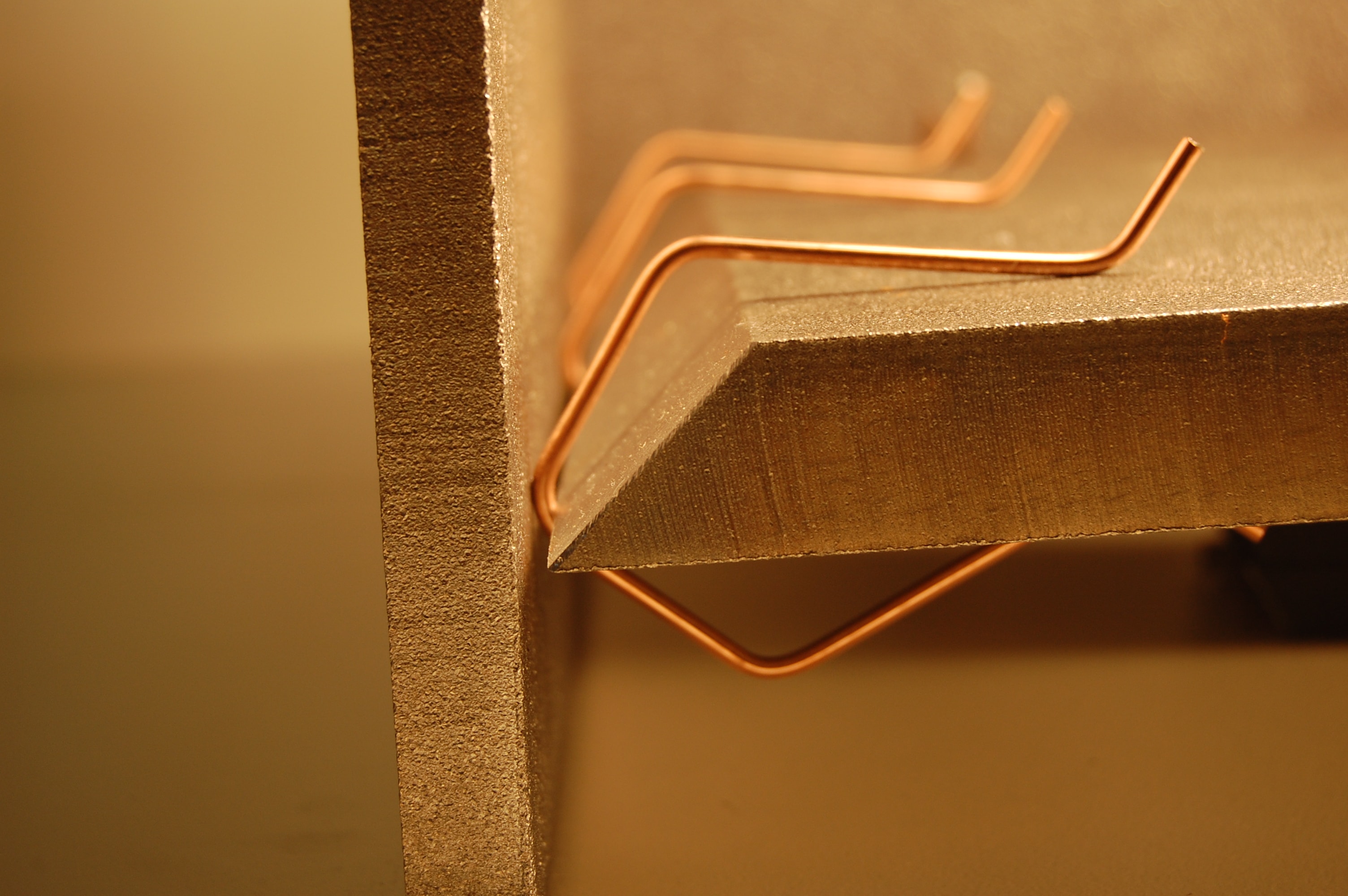

Foto 1 – Mod de îmbinare de colț folosind clemele pentru rosturi

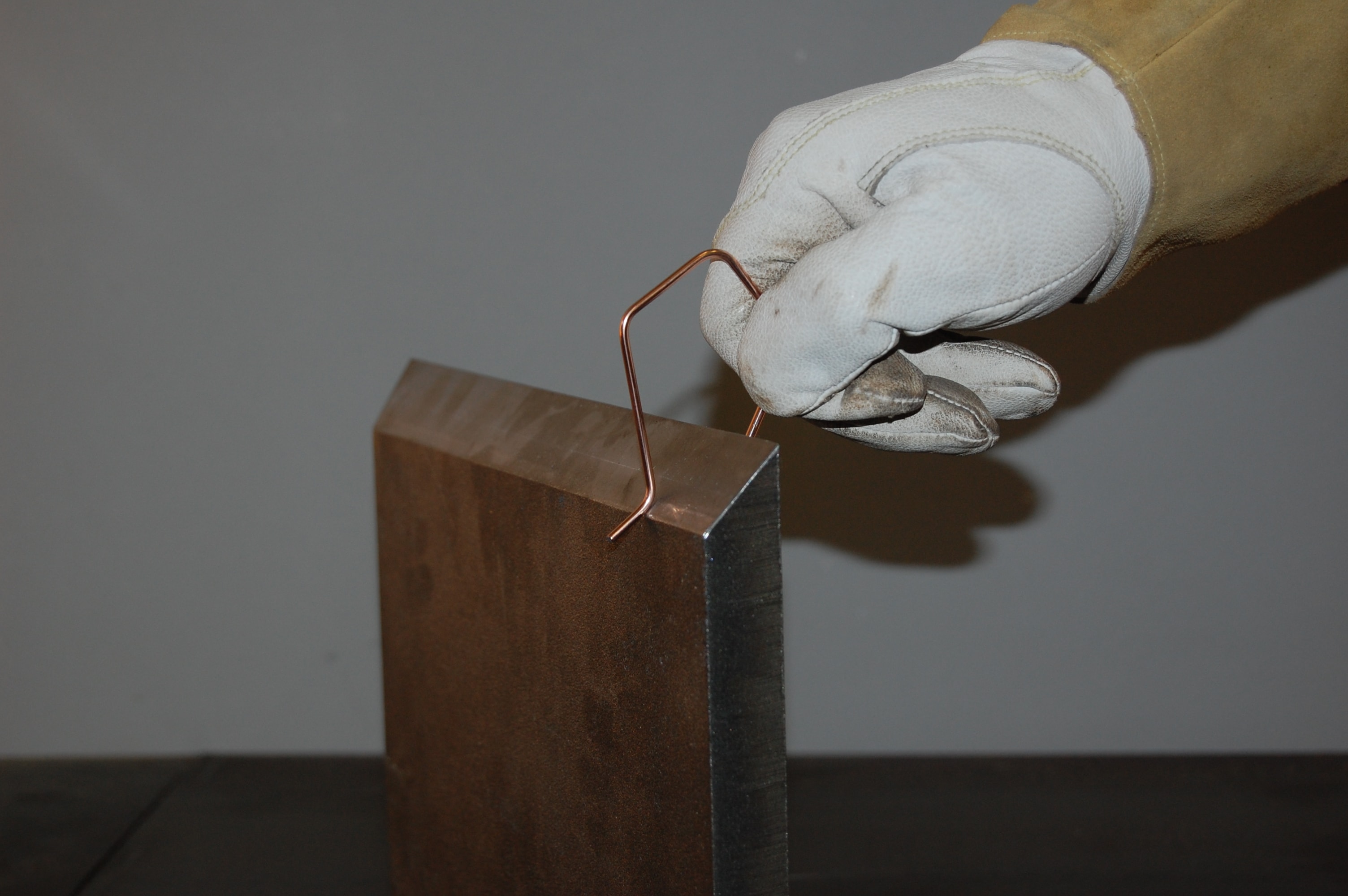

Foto 2 – Modul de instalare a clemelor pe componentele care urmează a fi asamblate (sursă fotografii: Palige Schweisstechnik GmbH).

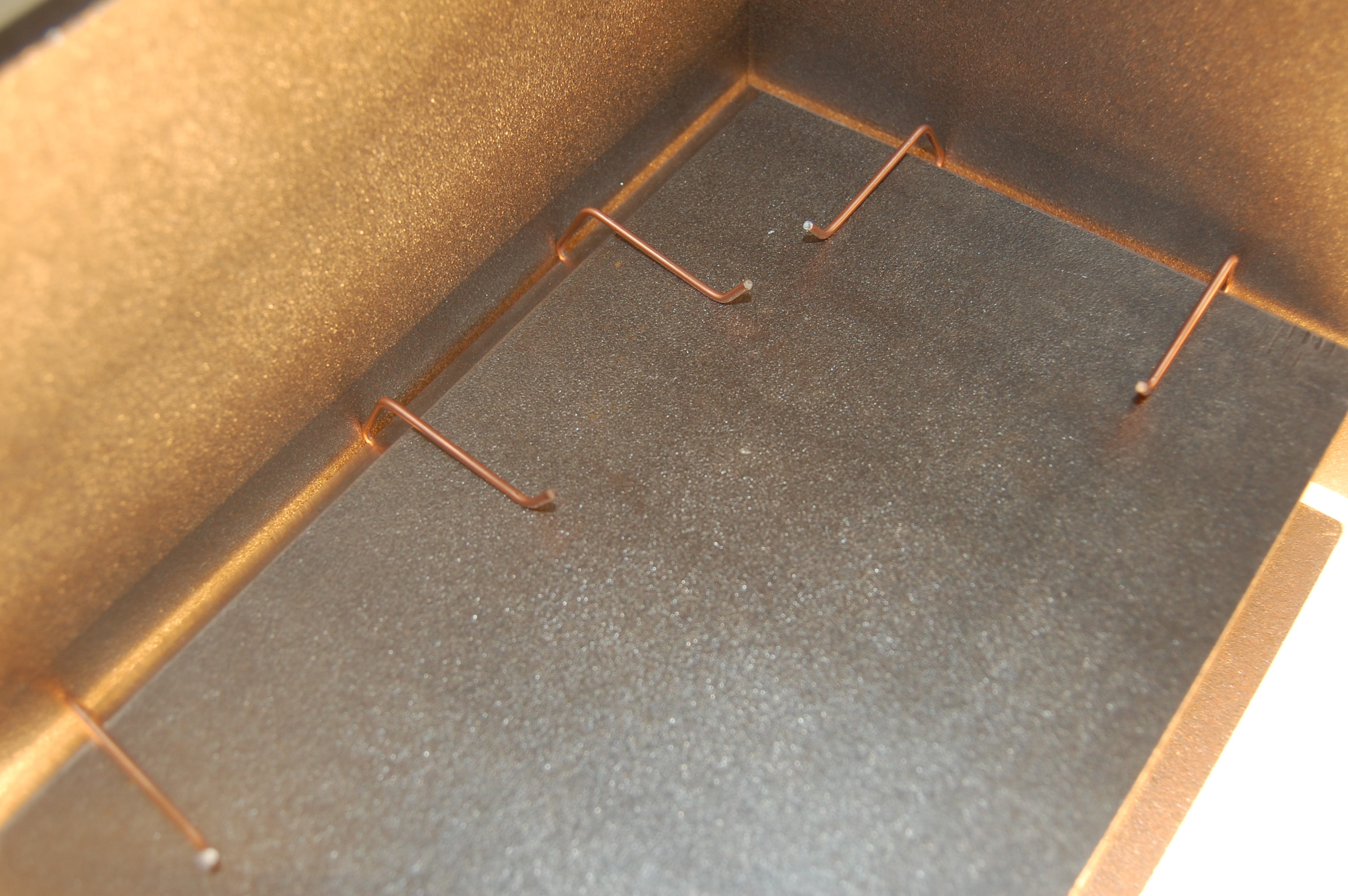

Foto 3 – Clemele pentru rosturi asigură un rost constant și bine definit atât înaintea cât și după operația de hăftuire

Ținând cont de diversitatea mare a tipurilor de solicitări care apar în practică au fost dezvoltate o serie de standarde, precum EN 15085 (pentru vehicule feroviare), DIN 4132 și DIN 15018 (pentru construcția de macarale), care impun clasificarea diverselor tipuri de solicitări și a cazurilor în care pot să apară fisuri și, drept consecință a acestora, definesc condițiile în care este necesară realizarea de îmbinări cu pătrundere completă.

Totuși, implementarea acestor solicitări tehnice impuse de diverse standarde determină probleme enorme în producția în serie. Astfel, oricât de simplă ar părea la prima vedere realizarea unei îmbinări cu pătrundere completă, aceasta implică un proces tehnologic amplu și foarte bine gândit. De exemplu, orice abatere dimensională a componentelor de sudat, cauzată de debitarea defectuoasă realizată cu oxigaz sau plasmă determină mari probleme în practică, iar îndeplinirea cerințelor din proiectare devine un coșmar pentru tehnologi și sudori.

În prezent se pot distinge două metode pentru pregătirea componentelor în vederea realizării îmbinărilor sudate cu pătrundere completă. Pe de o parte, există posibilitatea de a poziționa componentele care urmează să fie sudate cu rost zero și apoi să se realizeze operația de sudare. Însă, avantajele generate de simplificarea în acest fel a asamblării se pierd datorită costurilor ridicate de pregătire a muchiilor impuse de obținerea unui rost zero. Pe de altă parte, există metoda de a hăftui componentele, care urmează a fi sudate, asigurând un anumit rost bine definit și apoi de a le suda împreună. Această metodă tradițională este întâlnită pe scară largă în special în cazul producției de vase sub presiune și de țeavă. Totuși, ambele metode au o serie de puncte slabe care pot afecta integritatea structurilor supuse la solicitări ridicate. De exemplu în cazul sudurilor cap la cap cu șanfren pe o singură parte, realizate în locuri înguste și care sunt accesibile doar dintr-o singură parte (aplicații deseori întâlnite în cazul construcției brațelor de automacarale sau a grinzilor lungi de la vehiculele feroviare), rezultatul operației de sudare nu poate inspectat vizual.

O atenție deosebită trebuie acordată îmbinărilor care necesită un rost constant și bine definit deoarece în aceste cazuri specificațiile tehnice și modul de implementare practică sunt total diferite. Componente cu defecte, hăftuirea inexactă și, nu în ultimul rând, contracțiile și distorsiunile unghiulare din timpul realizării cordoanelor lungi de sudură conduc la anularea lățimii rostului specificată în proiect și la imposibilitatea de a obține o bună reproductibilitate în cadrul producției.

Soluția

Soluția la această problemă a fost găsită printr-o colaborare realizată între Liebherr Mobilkrane din Ehingen, Germania, cel mai mare producător de macarale din lume, și Palige Schweisstechnik GmbH, din Hohenroth, Germania. În urma unui program de cercetare-dezvoltare care a durat câteva luni, au fost dezvoltate și patentate clemele pentru rosturile de sudare. Acest produs oferă un ajutor important în cadrul operațiilor de sudare și este realizat din sârmă de sudare îndoită cu o formă specială (a se vedea foto 1 și 2). Clemele se prind pe muchia componenței cu șanfren înainte de operația de poziționare și hăftuire, foto 2. Rezultatul este obținerea unui rost determinat de diametrul sârmei din care este realizată clemă. În timpul operației de hăftuire, clemele pentru rostul de sudare previn modificarea lățimii rostului. Pentru pregătirea operației de sudare, jumătatea clemei care se află în interiorul sanfrenului poate fi eliminată cu ajutorul polizorului sau flexului folosit la polizarea hafturilor. Totuși, este posibil să se lase clemă întreagă și să fie topită complet cu ajutorul arcului electric, deoarece sârma din care este realizată clema este sârmă de sudare normală.

Materiale utilizate

Datorită faptului că sunt realizate dintr-o sârmă de sudare de bună calitate și certificată, aceste cleme sunt inofensive din punct de vedere metalurgic. Pentru determinarea acestui lucru au fost realizate investigații aprofundate la Liebherr, în Ehingen, în urma cărora s-a constatat faptul că rezultatele operațiilor de sudare realizate cu ajutorul clemelor pentru rosturi sunt pozitive în procent de 100%. Analiza macro arată faptul că topirea clemei a fost completă iar rezultatul operației de sudare este unul excelent.

De asemenea, se poate observa cu ușurință faptul că aceste cleme determină o aplatizare și uniformizare a stratului de rădăcină având drept efect scăderea riscurilor de apariție a fisurilor la rădăcină și asigurând o considerabilă creștere a rezistenței la oboseală, foto 5.

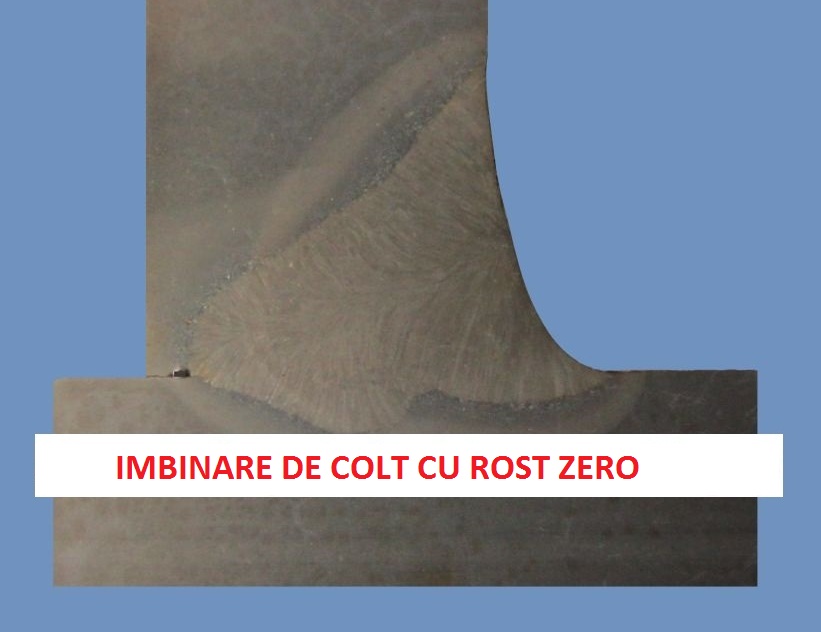

Foto 4 – Îmbinare de colț cu rost zero (fără utilizarea clemelor pentru rosturile de sudare)

Foto 5 – Analiza macro îmbinare de colț obținută prin utilizarea clemelor pentru rosturilor de sudare

Alte rezultate pozitive constau în îmbunătățirea durității îmbinării sudate și în faptul că utilizarea acestor cleme nu exercită nicio influență negativă asupra proprietăților mecanice ale materialului de bază, ale rădăcinii și straturilor de umplere.

Avantaje aduse în procesul de fabricație

În mod special în cazul unei producții de serie mare, utilizarea clemelor pentru rosturile de sudare are numeroase avantaje. În comparație cu procesele moderne de sudare cu rată mare de depunere care, datorită arcului electric foarte concentrat utilizat, pot genera pătrunderi mari și îmbinare completă chiar și cu rost zero, clemele pentru rosturile de sudare permit obținerea unei calități excelente de îmbinare și a unei repetabilitati de 100%. În timp ce sudarea cu rost zero nu permite sudorilor sau inspectorilor să observe topirea corectă și completă, utilizarea clemelor oferas această importantă modalitate de inspecție vizuală. Astfel, în timpul procesului de sudare, sudorul sau operatorul roboților de sudare are posibilitatea de a observa topirea corectă a muchiilor pieselor care se sudează și gradul de realizare a pătrunderii complete și omogene, iar în cazul apariție unor defecte poate lua din timp măsurile necesare pentru corectarea acestora fără a necesita costurile ridicate de reparație care rezultă atunci când este nevoie de repararea unei piese după ce a fost sudată în totalitate.

Astfel, acest produs simplu și practic, care se găsește realizat din sârma de diverse grosimi – 2.00, 2.40, 3.00, 4.00 și respectiv 5.00 mm – permite o diagnoză rapidă chiar din timpul operației de sudare conducând la îmbunătățirea substanțială a rezultatului final.

Cu speranța că această metodă vă va permite să reduceți costurile, implicate de operațiile laborioase de pregătire a componentelor care vor fi îmbinate și de măsurile costisitoare de reparație în cazul apariției unor defecte, și să îmbunătățiți calitatea prin evitarea unei pătrunderi incomplete și prin eliminarea necesității de craituire la rădăcină și de sudare pe partea opusă, vă aștept și în numerele următoare cu alte articole sper la fel de interesante din domeniul vast al sudării.