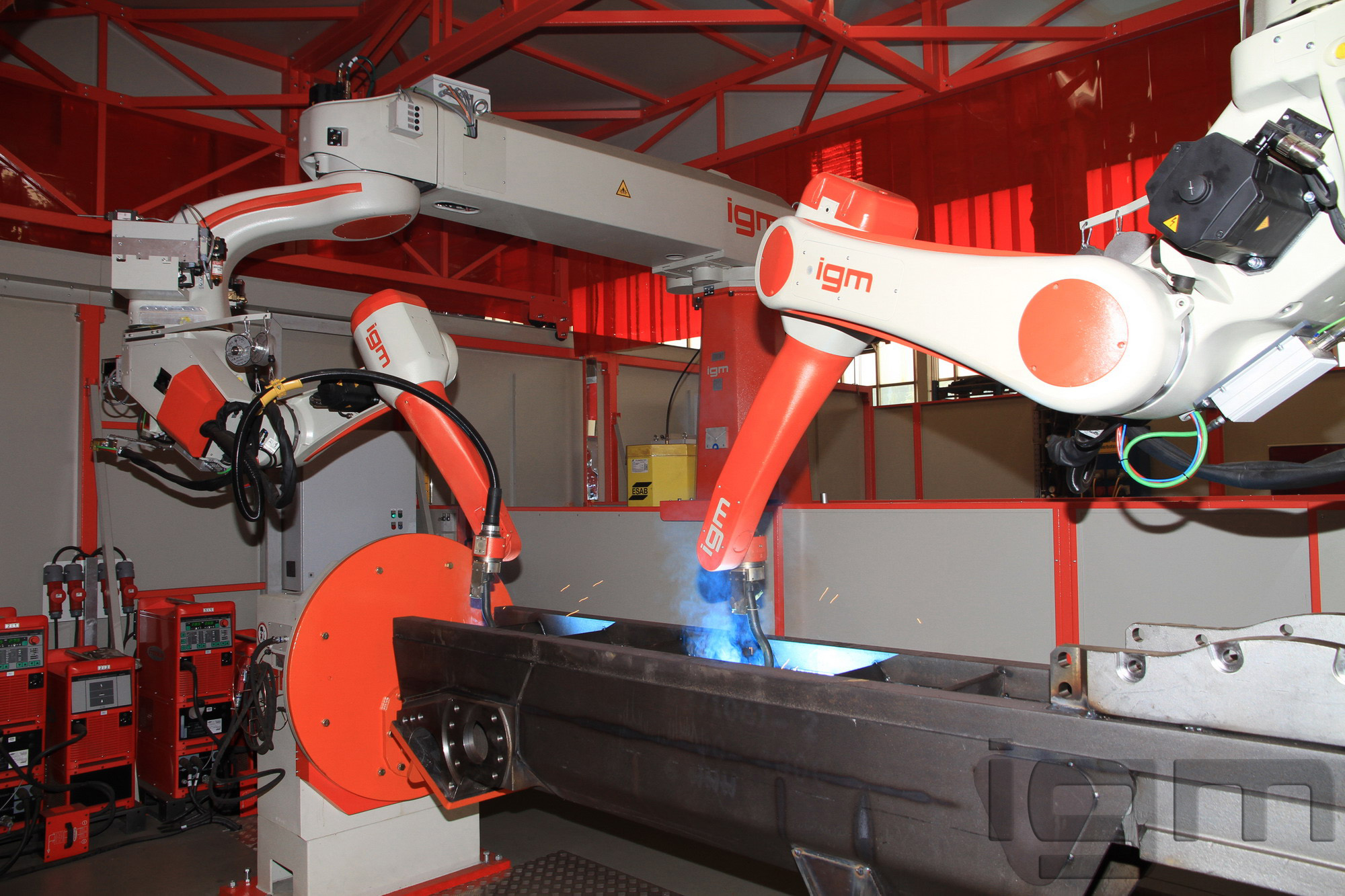

În prezentul articol voi încerca să realizez o scurtă prezentare a principalelor aspecte care pot influența precizia, fiabilitatea, flexibilitatea și productivitatea unui sistem robotizat de sudare, precum și costurile de utilizare.

O firmă care dorește să aleagă și să implementeze un sistem robotizat de sudare trebuie să țină cont de câteva elemente simple însă extrem de importante și anume:

Tehnologia de sudare aleasă trebuie să fie adecvată tipului de piese aflate în producție, preciziei de prelucrare a îmbinărilor și toleranțelor asigurate. De asemenea vor trebui analizate foarte atent calitatea pieselor și productivitatea de care viitorul utilizator are nevoie. În acest scop, înaintea luării unei decizii cu privire la implementarea unui sistem robotizat, sunt absolut necesare participarea la demonstrații și realizarea de teste din care să rezulte capabilitățile și eficiența surselor de sudare analizate.

În prezent, datorită dezvoltării accelerate a tehnologiei, există o sumendenie de soluții tehnice care acoperă întreaga gamă de necesități de producție:

- Tehnologii care permit sudarea MAG a tablelor subțiri și îmbinărilor cu rost mare, reducând substanțial deformațiile termice și necesitatea protecției la rădăcină în cazul sudării țevilor.

- Tehnologii care permit sudarea MAG a pieselor cu rost îngust, determinând reducerea unghiului de șanfren în cazul tablelor groase și în acest fel la creșterea productivității și scăderea deformațiilor termice.

- Tehnologii TIG ce permit sudarea cu mare viteză a tablelor și reduc costurile mari implicate de prelucrarea muchiilor.

- Sisteme de sudare multiproces, MIG/MAG și TIG, care permit trecerea facilă de la procesul de sudare MIG/MAG la cel TIG prin simpla schimbare a capului de sudare, toate celelalte componente ale sistemului rămânând neschimbate. Acest lucru determină o flexibilitate deoasebita a sistemului în condiții de costuri de implemantare și utilizare extrem de reduse.

- Tehnologii de sudare laser.

- Tehnologii de sudare cu plasmă.

Alegerea robotului trebuie făcută ținând cont de următoarele detalii:

- Anvelopa de lucru a robotului trebuie să acopere fără probleme piesele care urmează a fi realizate, iar în acest scop există foarte multe soluții cum ar fi: roboți cu alonjă mare, roboți instalați pe coloană tip C cu sau fără utilizarea unei axe Z, roboți instalați pe cale de rulare, roboți cu mai mult de 6 axe, etc.

- Robotul trebuie să fie astfel realizat încât să reducă la minimum costurile de utilizare; din această cauză sunt foarte importante costurile implicate de operațiile de mentenanță, tipurile de motoare utilizate, tipurile de angrenaje, etc.

- Programarea robotului trebuie să fie cât mai ușoară, să permită modificări rapide și controlul unui număr cât mai mare de variabile. Un avantaj destul de mare îl au roboții al căror teach pendant este prevăzut cu un joystick sau un mouse 6D care permite poziționarea rapidă a robotului în punctul dorit, reducând astfel semnificativ timpul de programare.

- Pentru mărirea flexibilității sistemului este foarte important ca acesta să poată fi ușor up-gradat ulterior cu diverse axe externe și din această cauză este foarte important să alegem un robot al cărui controler permite acest lucru.

- Sistemul de operare și limbajul de programare al robotului joacă și ele un rol foarte important, asigurând atât reducerea timpilor de programare cât și flexibilitatea sistemului și controlul facil al parametrilor de sudare.

În alegerea robotului și a tehnologiei, respectiv a echipamentului de sudare, trebuie să luăm în calcul faptul că riscurile în implementarea și utilizarea unui sistem robotizat se împart după cum urmează: circa 5% sunt riscuri care pot să apară datorită robotului (partea mecanică, acționări, precizie de lucru, etc.), iar un procent de circa 15% sunt riscuri care se datorează echipamentului ales și sistemului de programare al robotului și respectiv al echipamentului de sudare.

Accesoriile pentru sudare joacă și ele un rol extrem de important în cadrul unui sistem robotizat, având o directă influență asupra flexibilității și fiabilității sistemului, calității cordoanelor de sudură și costurilor de producție.

Exemplele de mai jos sunt menite a prezenta importanța alegerii accesoriilor de sudare:

- Este foarte importantă alegerea modului de răcire al sistemului de sudare deoarece acest lucru are un impact direct atât aspura costurilor de utilizare cât și a calității pieselor sudate. De exemplu în cazul sudării aluminiului, este foarte importantă răcirea cu lichid a torțelor pentru sudarea MIG/MAG respectiv a celor pentru sudarea TIG, pentru a evita încălzirea excesivă a torței și a zonei de lucru fapt ce va genera ridicarea gazului de protecție și implicit o slabă calitate a îmbinărilor sudate. Trebuie ținut cont de faptul că începând de la o temperatură de 280-300⁰C duzele de contact din cupru și respectiv cele din CuCrZr își schimbă culoarea și bineînțeles încep să-și piardă rapid proprietățile. În plus o bună răcire determină și reducerea deformațiilor termice ale torței de sudare și implicit creșterea preciziei de sudare și reducerea timpilor morți datorați recalibrarii torțelor.

- De asemenea, este foarte important ca torța de sudare utilizată să nu aibă pierderi de gaz și să aibă cablurile bine protejate pentru o lungă durată de viață.

- Pentru a asigura permanent un capăt liber al sârmei constant indiferent de mișcările pe care le are de efectuat robotul și de distanțele pe care sârma trebuie transportată, au fost dezvoltate soluții precum: sisteme de blocare a sârmei între operațiile de sudare, sisteme de avans Push-Pull, sisteme de avană Push-Push. Utilizarea de astfel de soluții atrage după sine o mult mai bună precizie de sudare și permite reducerea substanțială a problemelor întâlnite în cazul accesoriilor clasice.

- O bună practică, care atrage după sine reducerea substanțială a stocurilor de consumabile, este să se aleagă atât pentru echipamentele manuale de sudare cât și pentru cele robotizate torțe care utilizează aceleași consumabile.

- Un alt accesoriu important în cazul aplicațiilor de sudare MIG/MAG este dispozitivul pentru curățarea calotei de gaz și tăierea capătului liber al sârmei. Un astfel de dispozitiv este foarte util atât pentru mărirea duratei de viață a consumabilelor cât și pentru o mai bună calitate a sudurilor.

- Alte dispozitive importante în cadrul unui sistem robotizat de sudare sunt: dispozitivele laser de recalibrare a torțelor, camerele laser pentru urmărirea rostului și ajustarea în timp real a parametrilor de sudare, etc.

Pozitionerele care intră în componența sistemelor robotizate de sudare sunt un punct foarte sensibil, cu implicații deosebite atât asupra costurilor inițiale de implemantare cât și asupra flexibilității și productivității sistemului.

Dispozitivele de fixare a pieselor, deși sunt neglijate în majoritatea cazurilor, considerându-se că se pot realiza de către utilizatorul final sau se pot cumpăra ulterior, sunt de foarte mare importanță în cadrul unui sistem robotizat de sudare iar discutarea și alegerea lor ar trebui făcută încă din faza de studiu al sistemului, deoarece acest lucru permite atât reducerea costurilor totale de investiție cât și o mult mai rapidă și mai ieftină pornire a producției.

Dispozitivele de fixare a pieslor atrag după sine circa 80% din problemele pe care le poate întâmpina utilizatorul în cadrul implementării și utilizării unui sistem robotizat de sudare.

În ceea ce privește aceste dispozitive o atenție deosebită trebuie acordată următoarelor caracteristici extrem de importante:

- Calitatea și repetabilitatea pieselor

- Acuratețea de fixare a pieselor în dispozitiv

- Acuratețea de poziționare a sistemului de fixare pe poziționer

- Rigiditatea dispozitivului de fixare

- Toleranțele de îmbinare ale pieselor

Din aceste motive vă recomand ca la studierea unui sistem robotizat de sudare să luați în calcul următoarele aspecte minime care pot determina o alegere optimă și un sistem cu un grad ridicat de flexibilitate:

- Determinarea productivității de care aveți nevoie

- Alegerea tehnologiei de sudare în funcție de aplicație, de infrastructura existentă pentru pregătirea componentelor în vederea realizării îmbinării sudate și de gradul de flexibilitate dorit

- Determinarea tipului de poziționere, numărului de roboți și stațiilor de lucru și proiectarea dispozitivelor de fixare a pieselor ținându-se cont de productivitatea necesară și ciclul de producție pentru o piesă.

- Efectuarea unui calcul cât mai exact privitor la ciclul de producție pentru o piesă

În speranța că aceste informații vor face cât de cât puțină lumină în domeniul amplu și delicat al alegerii și implementării soluțiilor de sudare robotizată vă mulțumesc pentru atenția acordată și vă asigur că în edițiile viitoare voi încerca să vă prezint și alte aspecte importante din domeniu.