În articolul de față îmi propun să realizez o prezentare detaliată a principalelor modalități prin care se pot reduce costurile implicate de operațiile de sudare. De-a lungul timpului am observat cum majoritatea firmelor care sudează fac erori similare în ceea ce privește alegerea echipamentelor de sudare și a accesoriilor acestora, a gazelor de protecție, pregătirea îmbinărilor și realizarea efectivă a operațiilor de sudare. Din acest motiv, ținând cont de câteva lucruri simple se poate obține o reducere semnificativă a costurilor implicate de operațiile de sudare.

În primul rând orice firmă trebuie să facă o analiză aprofundată pentru alegerea procesului sau proceselor de sudare adecvate produselor pe care le realizează, luând în calcul următorii factori: tipul pieselor și modul de pregătire al acestora în vederea sudării, materialele utilizate, calificarea sudorilor, productivitatea dorită, etc.

Imediat după această analiză se va lua decizia dacă să se investească într-un echipament dedicat sudării MMA, unul dedicat sudării TIG DC sau AC/DC, unul dedicat sudării MIG/MAG sau unul multiprocess care poate să ofere o mai bună flexibilitate, în special firmelor mici cu nevoi foarte variate.

Voi analiza în continuare o parte din aspectele care, dacă sunt puse în aplicare, vor determina o scădere deosebită a costurilor de producție:

Un aspect important care poate ajuta semnificativ la reducerea costurilor de producție este faptul că noile invertoare de sudare au un consum în medie cu cel puțin 30% mai mic față de echipamentele clasice de sudare (bazate pe transformator sau chopper).

Un alt aspect demn de luat în seamă la achiziția unui echipament de sudare este faptul că un echipament de sudare sinergic, cu o plajă mare de curbe sinergice predefinite și o interfață simplă de utilizare, permite o diminuare a timpilor de lucru cu circa 5 minute pe oră față de echipamentele clasice sau față de cele care necesită realizarea mai multor reglaje. Acest lucru înseamnă o diminuare a timpului de producție, doar din timpul necesar programării, cu minim 40 de minute la fiecare schimb de 8 ore.

De asemenea, în scopul reducerii timpilor de sudare și implicit a timpului total de producție (care ține cont atât de timpul de pregătire al îmbinărilor, cât și de timpul de sudare și de timpul alocat operațiilor auxiliare: polizare cordon, curățare stropi, etc.) este recomandat ca la alegerea unui echipament performant de sudare să se țină cont de existența unor procese și caracteristici sinergice speciale care să permită:

- Reducerea unghiului de șanfren (în cazul tablelor groase) de la 45⁰ în cazurile cele mai des întâlnite la circa 30⁰, având implicații deosebite asupra costurilor de prelucrare și de producție și de asemenea pentru reducerea deformațiilor termice.

- Obținerea unui arc electric mult mai concentrat care să determine o mai bună pătrundere.

- Mărirea vitezei de sudare cu minim 30% față de echipamentele care nu dispun de astfel de procese.

- Creșterea ratei de depunere cu minim 15 – 20%.

- Controlul cantității de căldură introdusă în material, în special în cazul tablelor subțiri.

Aceste două elemente consumabile joacă un rol foarte important în procesul de sudare și implicit în costurile implicate de acest proces.

În scopul reducerii costurilor de producție prin îmbunătățirea calității cordoanelor sudate, prin reducerea cantității de stropi și prin reducerea operațiilor de prelucrări ulterioare, este foarte importantă alegerea corectă a gazului de protecție și a sârmelor utilizate în funcție de aplicație și de rezultatele dorite.

În ceea ce privește costurile implicate de aceste consumabile în cadrul procesului de sudare, vă pot spune că luând în calcul o sârmă standard tip SG2 de 1.2 mm diametru și drept gaz de protecție amestecul 82% Argon și 18% CO2, putem vedea ușor cum în majoritatea firmelor de la noi costurile implicate de sârma de sudură și de gazul de protecție sunt sensibil egale.

Astfel un mod simplu de a reduce costurile de sudare este prin reducerea consumului de gaz de protecție. Primele și cele mai simple soluții pentru a reduce consumul de gaz de protecție sunt următoarele:

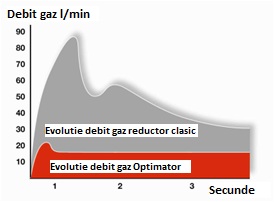

- Utilizarea de reductoare de gaz cu economizor în locul reductoarelor de gaz clasice. În acest mod se poate realiza o economie de gaz de protecție între 30% și 50% doar prin simpla schimbare a reductorului. Principala diferență între reductoarele de gaz clasice și cele cu economizor vine din faptul că la fiecare apăsare a trăgaciului pistoletului de sudare, un reductor clasic nu poate controla debitul inițial de gaz și eliberează o cantitate uriașă de gaz care nu numai că se pierde fără a asigura niciun beneficiu, ci de multe ori crează și probleme la începutul cordoanelor de sudură. Cantitatea inițială de gaz eliberată de reductoarele clasice poate ajunge chiar și până la 90 de litri/min în primele secunde stabilizandu-se abia după circa 3 secunde de la acționarea trăgaciului. Astfel se poate deduce în mod foarte simplu faptul că atunci când avem de realizat multe cordoane de sudură, pierderile de gaz vor fi însemnate. În cazul reductoarelor cu economizor, care sunt reductoare în două trepte foarte sensibile la presiune, debitul de gaz este optim reglat încă din prima secundă de la amorsarea arcului, debitul inițial fiind de circa un sfert din cel al unui reductor de gaz clasic.

Foto 1 – exemplu de reductor de gaz cu economizor cu o intrare și două ieșiri reglabile independent

Foto 2 – grafic comparativ evoluție gaz protecție între un reductor clasic și unul cu economizor cum este reductorul Optimator

- Utilizarea de pistoleti manuali sau automatizați de sudură cu furtun separat pentru gazul de protecție în locul clasicului cablu coaxial la care gazul de protecție trece de jur-jmprejurul linerului și astfel o bună parte din gaz se pierde înapoi în derulatorul de sârmă în loc să ajungă în totalitate pe piesa care se sudează. Aceste pierderi, în cazul pistoletilor cu cablu coaxial, provin din două cauze care se cumulează și anume:

- Prima cauză și cea care nu poate fi evitată este intrarea unei părți din gazul de protecție printre spirele linerului și întoarcerea sa înapoi în derulator, deoarece linerul este complet deschis la capătul din derulator. În acest fel, chiar și atunci când pistoletul și respectiv linerul sunt noi, se va pierde o cantitate de minim 1 – 2 litri/min de gaz.

- A doua cauză, care are efecte uriașe asupra pierderilor de gaz de protecție este uzarea linerului și a supapei pe care acesta o are la capătul care intră în derulatorul de sârmă (supapa care are rolul de a închide canalul, din mijlocul cablului coaxial, prin care trece gazul de protecție și linerul). Uzarea acestei supape poate conduce ușor la pierderi de gaz de 4 – 6 litri/minut sau chiar mai mult.

- Utilizarea de pistoleti de sudare cu difuzoare de gaz special realizate pentru a concentra debitul de gaz de protecție asupra zonei de lucru. În acest fel se poate utiliza un debit de gaz de protecție de circa 12 l/min pentru o sârmă de 1.2 mm diametru în loc de 14 – 16 l/min în cazul pistoletilor cu reductoare de gaz standard. Acest lucru determină o mai bună calitate a cordoanelor de sudură și o reducere semnificativă a cantității de gaz consumată.

Foto 3 – Pistolet sudare cu număr redus de consumabile și difuzor de gaz ce determină focalizarea gazului de protecție direct asupra zonei de lucru.

O altă modalitate simplă de a reduce costurile de producție este utilizarea de sârme de sudură de bună calitate. În acest mod se va îmbunătăți nu doar calitatea cordoanelor de sudură, ci va crește și durata de viață a componentelor pistoletului (linerul și duza de contact) și a rolelor din unitatea de avans a sârmei.

Mentenanța periodică a pistoletului de sudare nu trebuie neglijată deoarece simpla suflare periodică cu aer comprimat a linerului prin care trece sârma va duce la mărirea duratei sale de viață și la evitarea probleme care apar frecvent în practică din cauza înfundării linerului și încurcării sârmei. Aceste probleme duc la apariția de timpi morți în procesul de producție și de asemenea la o pierdere inutilă de sârmă.

Accesoriile pentru sudare joacă și ele un rol extrem de important în cadrul operațiilor de sudare și costurilor de producție.

Este foarte importantă alegerea modului de răcire a pistoletului de sudare, acest lucru având un rol însemnat asupra costurilor de utilizare și asupra calității pieselor sudate. Un exemplu elocvent este sudarea aluminiului, la care este foarte necesară răcirea cu lichid atât a pistoletilor pentru sudarea MIG/MAG cât și a celor pentru sudarea TIG, pentru a se evita incălzirea excesivă a pistoletului și a zonei de lucru, fapt ce va genera ridicarea gazului de protecție și implicit, o slabă calitate a imbinărilor sudate.

Un alt accesoriu important în cazul aplica¬tiilor de sudare MIG/MAG este cleștele sau dispozitivul pentru curătarea calotei de gaz. Un astfel de dispozitiv este foarte util atât pentru mărirea duratei de viată a consumabilelor, cât și pentru o mai bună calitate a sudurilor.

Cu speranța că aceste informații vă vor ajuta în activitatea dvs. de producție, vă aștept în numărul viitor cu un articol despre gazele de protecție utilizate la sudare, modul de alegere al acestora și influențele pe care ele le au în procesul de sudare.