În cadrul expoziției celui de-al “3-lea Congres IIW Sud-Est European de sudare” desfășurat la Timișoara, între 3 – 5 iunie 2015, firma LASER TECHNOLOGY SOLUȚII GLOBALE SRL Buzua împreună cu renumita firmă DINSE GmbH Germania, au realizat pentru prima oară în România o aplicație live de placare la care să se poată controla în mod infinit pătrunderea în materialul de bază.

Pentru realizarea acestei aplicații s-a utilizat un sistem de sudare special produs de firma Dinse și format din:

- Sursă sudare DIX PI 400 prevăzută cu modul HC-MAG (Heat Controlled MAG) – care permite controlul infinit al căldurii introduse în material, prin inversarea polarității curentului de sudare.

- Sistemul de alimentare cu sârmă Push-Push, denumit ADF (Advanced Front Drive), care a fost dezvoltat și utilizat o lungă perioadă de timp de către DINSE GmbH pentru sudarea LASER, datorită preciziei deosebite pe care o oferă. Acest sistem constă în două unități de antrenare complet independente (o unitate controlată prin cuplul motorului și cealaltă controlată prin viteză) care asigură o alimentare cu sârmă foarte precise pe distanțe mari, indifferent de lungimea cablurilor torței, de torsiunea acestora sau de frecările care apar în liner. Un alt beneficiu adus de către acest sistem este faptul că permite instalarea derulatorului de sârmă în exteriorul robotului, reducându-se în acest fel încărcarea acestuia și în mod implicit uzurile care pot să apară în angrenajele robotului.

Pentru realizarea demonstrației, sistemul de sudare a fost montat pe un robot pus la dispoziție de către firma Sam Robotics SRL.

Sârma utilizată la realizarea testelor a fost Inconel 625 cu un diametru de 1,2 mm, iar gazul a fost un amestec realizat din Argon 98% și CO2 2%.

Au fost realizate următoarele teste, în scopul arătării diferențelor dintre o aplicație de placare utilizând tehnologia HC-MAG și aplicațiile de placare standard:

- Placare standard cu Inconel 625 utilizând curent pulsat

- Placare cu Inconel 625 utilizând tehnologia HC-MAG

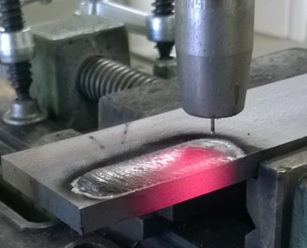

Rezultatele se pot vedea in fotografiile de mai jos:

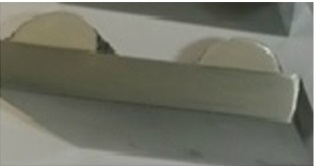

Foto 2 – placare utilizând current pulsat (fotografie realizată la 5 sec de la oprirea sudării).

Foto 3 – placare utilizând HC-MAG (fotografie realizată la 5 sec de la oprirea sudării). Se poate vedea faptul că piesa este mult mai rece, în acest fel controlându-se atât pătrunderea cât și deformațiile termice.

Rezultat placare utilizând curent pulsat

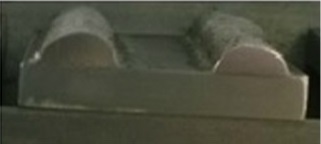

Rezultat placare utilizând HC – MAG

Foto 4 – comparație între cele două tipuri de placare. Se poate vedea cum, în cazul tehnologiei HC-MAG, controlul căldurii duce la o pătrundere foarte mică în materialul de bază, suficientă însă pentru a avea o bună aderență cu materialul de bază. În acest fel se reduc deformațiile termice și costurile de placare (deoarece se va consuma mai puțin Inconel 625).