Modul de alegere al echipamentelor și pistoletelor pentru sudarea TIG și operațiile de mentenanță necesare acestora sunt două aspecte neglijate de cele mai multe ori în activitatea de zi cu zi. Tendința generală, ca și în alte cazuri, este să se considere că toate echipamentele TIG și respectiv toate pistoletele și consumabilele destinate acestora fac același lucru și se pierde din vedere analiza caracteristicilor tehnice și particularitățile specifice fiecărei aplicații.

Alegerea pistoletului și consumabilelor pentru sudarea TIG trebuie să aibă la bază următoarele informații:

- Tipul de răcire pentru respectivul pistolet. Tipul de răcire este dat de cele mai multe ori de aplicația în sine și nu neapărat de dotarea echipamentului, deoarece sunt unele situații care vor necesita și dotarea echipamentului de sudare TIG cu o unitate de răcire cu lichid nu doar cu un pistolet nou.

- Tipul de conector care este legat direct la cablul de putere, deoarece în funcție de tipul de aparat și de producător există o mare diversitate de astfel de mufe, de la clasica mufă EURO (întâlnită pe echipamentele destinate sudării MIG/MAG și care au și funcție pentru sudarea TIG cu amorsare prin contact) și până la clasica mufă tip baionetă SK 35.

- Mufa electrică de comandă, în cazul în care echipamentul este prevăzut cu o astfel de mufă, sau dacă este necesar ca pistoletul să fie comandat prin intermediul unei valve manuale (robinet), în cazul în care aparatul nu este prevăzut cu o mufă electrică de comandă (cazul echipamentelor de sudare MMA care pot suda și TIG cu amorsare prin contact).

- Secțiunea cablului de putere va depinde de puterea maximă a pistoletului și de lungimea acestuia. Astfel în cazul unui pistolet cu lungimea de 8 m este foarte important ca secțiunea cablului să fie mai mare față de cea a unui pistolet de 4 m. Din păcate foarte mulți furnizori oferă pistolete cu cablurile subdimensionate, iar utilizatorii nici măcar nu sunt interesați de acest aspect.

- Corpul de pistolet se va alege în funcție de aplicația în sine și nu trebuie considerat că există doar un singur tip de corp de pistolet. Se poate alege dintr-o multitudine de variante: de la cele cu gâtul flexibil, la corpuri de pistolet cu lungimi variabile (2”, 5”, etc.), la corpuri de pistolet cu gât foarte lung și consumabile foarte mici (în care se poate introduce un electrod din wolfram cu o lungime de doar 25-30 mm)

- Tipul și mărimea consumabilelor sau pieselor de uzură sunt și ele deosebit de importante, deoarece în funcție de aplicație pot influența foarte mult rezultatul final. Există o sumedenie de pistolete destinate sudării TIG care pot fi echipate cu 2, 3 sau chiar 4 tipuri complet diferite de componente, de la simpla mandrină (portpenseta) până la lentile de gaz de diferite dimensiuni, pentru a răspunde tuturor aplicațiilor.

- Se va ține de asemenea cont, dacă pe viitor se va dori echiparea pistoletului cu comandă manuală pentru curentul de sudare sau, în cazul în care se dorește achiziționarea unui pistolet cu comandă manuală pentru curentul de sudare, ca pistoletul să permită schimbarea rapidă a modului de comandă în cazul defectării acestuia sau în cazul în care se dorește să se treacă de la clasicul buton Pornit/Oprit la un modul care să permită și reglarea curentului

Un aspect deosebit de important este și cel referitor la capitolul mentenanță și reparații, iar aici trebuie ținut cont ca pistoletul achiziționat să îndeplinească următoarele cerințe:

- Să fie ușor și rapid de desfăcut și de reparat

- Cablurile și furtunele să fie cât se poate de flexibile pentru a evita deteriorarea rapidă a acestora

- Să conțină pe cât posibil componente standard pentru a facilita reparațiile

- Mânerul pistoletului să permită închiderea etanșă, după orice intervenție de mentenanță sau după o reparație, pentru o lungă perioadă de timp.

Alegerea și pregătirea electrozilor din wolfram (tungsten), indispensabili în cazul aplicațiilor de sudare TIG (Tungsten Inert Gaz) sunt de asemenea două aspecte trecute cu vederea în majoritatea cazurilor. Astfel, majoritatea sudorilor nu știu cum să aleagă și să ascută electrozii din wolfram în funcție de aplicația pe care o realizează și aplică niște soluții preluate, de-a lungul timpului, de la alți colegi de-ai lor, și anume:

- utilizarea numai de electrozi din wolfram aliat cu oxid de toriu (pentru sudarea în curent continuu) și de electrozi din wolfram pur (pentru sudarea aluminiului în curent alternativ)

- ascuțirea electrozilor cu flexul sau pe piatră de polizor clasic și fără a ține cont de modul corect de ascuțire și de fișele tehnice de securitate ale electrozilor.

Din aceste motive în cele ce urmează voi face o scurtă prezentare a tipurilor de electrozi de wolfram și a modului corect de ascuțire a acestora:

Procesul de sudare WIG (TIG) se bazează pe duritatea și rezistența wolframului la temperaturi ridicate (având punctul de topire la circa 3422°C), caracteristici necesare pentru a putea transfera curentul de sudare.

Alegerea corectă a electrodului necesar în procesul de sudare TIG depinde de tipul materialului de bază, de grosimea acestuia și de modul de lucru (în curent continuu sau în curent alternativ).

Acești electrozi conțin minim 99,5% wolfram, se consumă cel mai repede dintre toți electrozii utilizați pentru sudarea TIG și sunt, în mod normal, și cei mai ieftini. Oferă o bună stabilitate a arcului atunci când sunt utilizați la sudarea în curent alternativ a aluminiului. Sunt preferați pentru sudarea în curent alternativ cu caracteristică sinusoidală a aluminiului și magneziului, deoarece oferă o foarte bună stabilitate a arcului atât în mediu protector de argon cât și în mediu de heliu. Formează foarte ușor un vârf rotunjit și curat, însă au tendința să se despice atunci când se utilizează curenți mari. Nu sunt recomandați pentru sudarea în curent continuu, deoarece nu oferă aceeași putere de amorsare precum electrozii de wolfram aliați cu oxid de toriu și respectiv precum cei aliați cu oxid de ceriu).

Acești electrozi conțin minim 99,10% wolfram și între 0,15% și 0,40% oxid de zirconiu și sunt electrozii preferați atunci când se dorește sudarea în curent alternativ, cu un vârf rotunjit, cu o calitate foarte ridicată și când nu este tolerată contaminarea băii de material topit. Produc un arc extrem de stabil și au o bună rezistență la fisurare. Capacitatea de transfer a curentului este egală sau mai mare ca aceea a electrozilor din wolfram aliat cu oxid de toriu.

Nu sunt recomandați pentru sudarea în curent continuu.

Acești electrozi sunt aliați cu oxid de lantan care este nu este radioactiv, au capabilități excelente de amorsare a arcului (acesta poate fi amorsat și menținut la amperaje mici), o rată de eroziune redusă, oferă o excelentă stabilitate a arcului și caracteristici de reamorsare a arcului foarte bune.

Alierea cu 1-2% oxid de lantan crește capacitatea maximă de transfer al curentului cu circa 50% față de electrozii din wolfram pur de același diametru, atunci când se sudează în curent alternativ. De asemenea, acești electrozi își mențin vârful ascuțit o perioadă lungă de timp, fapt important în cazul sudări oțelului și inoxului în curent continuu sau la sudarea în curent alternativ utilizând surse de sudare cu caracteristică dreptunghiulară.

Electrozii aliați cu 1,5% lantan (conțin minim 97,80% wolfram și între 1,30% și 1,70% lantan) oferă majoritatea avantajelor electrozilor aliați cu oxid de ceriu, având în plus o conductivitate similară cu a electrozilor aliați cu 2% oxid de toriu, iar din acest motiv îi pot înlocui pe aceștia fără a fi necesare modificări semnificative asupra parametrilor de sudare. Datorită acestor caracteristici acești electrozi sunt ideali dacă doriți să vă optimizați calitatea sudurii.

Deci acești electrozi pot fi utilizați atât în curent alternativ (cu vârf rotunjit pentru caracteristicile sinusoidale sau cu vârf ascuțit pentru cele dreptunghiulare) cât și în curent continuu (cu electrodul legat la bornă – și având vârful ascuțit).

Acești electrozi conțin minim 97,30% wolfram și între 1,80% și 2,20% ceriu și se comportă cel mai bine la sudarea în curent continuu utilizând intensități mici, însă pot fi utilizați cu succes atât la sudarea în curent continuu cât și în curent alternativ. Amorsarea excelentă a arcului la amperaje scăzute a făcut ca acești electrozi să fie utilizați pe scară largă în aplicații de automatizare, la sudarea tablelor subțiri, etc. Sunt un foarte bun înlocuitor pentru electrozii toriati (cu 2% toriu) și, deși au caracteristici electrice diferite față de electrozii toriati, majoritatea sudorilor nu vor fi capabili să facă vreo diferență între ei. Utilizarea electrozilor ceriati la amperaje mari nu este recomandată, deoarece oxizii vor migra rapid către vârful încins al electrodului, eliminându-se și anulând astfel beneficiile aduse de oxidul de ceriu.

Electrozii din wolfram aliat cu 2% toriu sunt cei mai utilizați electrozi la noi în țară, fiind preferați pentru ușurința în utilizare și durată lungă de viață (net superioară electrozilor din wolfram pur). Oferă performanțe mai bune de sudare în curent continuu față de electrozii din wolfram nealiat, deoarece adaosul de toriu crește emisia de electroni, îmbunătățind amorsarea și crescând capacitatea de transfer a curentului. Deoarece lucrează la temperaturi net inferioare punctului lor de topire, acești electrozi au o rată de uzură redusă oferind astfel o excelentă stabilitate a arcului. De asemenea, oferă un mai mic risc de contaminare a băii de material topit decât alți electrozi.

Spre deosebire de electrozii din wolfram pur, acești electrozi sunt excepționali pentru sudarea în curent continuu (cu electrodul conectat la bornă -), însă la sudarea în curent alternativ se folosesc doar în cazuri speciale (la sudarea tablelor din aluminiu mai subțiri de 1,5 mm).

Totuși, toriul este un material cu un nivel scăzut de radioactivitate și din acest motiv se recomandă ca atunci când se sudează în zone înguste să existe o bună ventilație. Grijă deosebită trebuie avută pentru a nu se inspira praful rezultat în urma ascuțirii acestor electrozi, iar în acest scop se vor respecta informațiile prezentate în fișele tehnice de securitate ale producătorului de electrozi (în cazul în care acestea există) sau cele care vor fi prezentate în următorul număr al revistei.

În continuare voi pune accent pe modul de ascuțire al electrozilor din wolfram și pe alegerea echipamentului de sudare TIG adecvat necesităților fiecărui utilizator.

Ascuțirea electrozilor are rolul de a ușura transferul arcului și de a crea un arc bine focalizat care să permită obținerea unor performanțe de sudare excelente.

Ascuțirea electrozilor va ține cont de tipul de echipament utilizat, de tipul de curent utilizat (curent continuu sau alternativ), de caracteristicile de sudare folosite la sudarea în curent alternativ și de rezultatul dorit.

Astfel, va fi necesară alagerea unui vârf rotunjit atunci când se folosesc electrozi din wolfram nealiat și se sudează în curent alternativ utilizând caracteristici de sudare sinusoidale sau dreptunghiulare. Cea mai simplă modalitate de a realiza acest vârf rotunjit este de a monta electrodul ascuțit pe pistoletul de sudare TIG și de a utiliza curent alternativ cu intensitatea recomandată pentru respectivul diametru de electrod. Vârful electrodului se va rotunji imediat obținând forma optimă pentru operațiile ulterioare. Diametrul zonei rotunjite nu trebuie să depășească sub nici un aspect diametrul electrodului multiplicat cu 1,5, deoarece un vârf care se termină cu o sferă de diametru mai mare poate reduce substanțial stabilitatea arcului și de asemenea de poate desprinde și contamina baia de material topit.

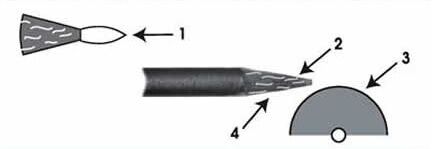

Foto 3 – modul corect de ascuțire al electrozilor de wolfram: 1. Arc stabil; 2. Vârf plat; 3. Disc diamantat; 4. Ascuțire pe direcția longitudinală

Se poate utiliza un vârf ascuțit și/sau trunchiat (plat) atât la sudarea TIG/WIG în curent continuu cât și la cea în curent alternativ dacă se utilizează pentru sudare surse tip invertor (pregătirea este adecvată și pentru electrozii din wolfram pur și pentru cei din wolfram aliat cu ceriu, lantan sau toriu).

Pentru ascuțirea corectă a electrozilor din wolfram se va utiliza un disc diamantat (pentru a face față durității wolframului și a permite ascuțirea perfectă a electrozilor), care va fi folosit doar pentru ascuțirea electrozilor (pentru a evita contaminarea acestora).

Pentru a fi ascuțiți electrozii vor fi ținuți în contact direct cu discul diamantat la un unghi de 90⁰, asigurându-ne că direcția de ascuțire este tot timpul exact în lungul electrodului. Procedând în acest mod se va putea obține un arc foarte stabil și se va reduce riscul de desprindere a unor bucăți din vârful electrodului și implicit cel de contaminare a pieselor.

În general, vârful electrodului nu trebuie să fie mai lung de 2,5 x diametrul electrodului (de exemplu, vârful unui electrod de 2,4 mm va putea fi între 4,8 și 6 mm lungime).

În cazul în care se sudează table subțiri (de exemplu în plajă de 0,3 – 1,0 mm grosime) utilizând curenți de intensitate mică, este recomandat să se utilizeze un vârf ascuțit. Acest lucru va permite obținerea unui arc foarte bine focalizat și va ajuta la reducerea deformațiilor termice în cazul tablelor subțiri din inox și aluminiu. Pentru curenți de intensitate mare nu se recomandă utilizarea de electrozi cu vârful ascuțit deoarece există riscul ca vârful să se desprindă datorită intensității mari a curentului și să ducă la contaminarea băii de material topit. Din acest motiv, în cazul utilizării de curenți mai mari, este recomandată tăierea vârfului ascuțit al electrodului pe o lungime de 0,1 – 0,3 mm, obținându-se un vârf trunchiat (plat). Acest vârf plat permite evitarea desprinderii vârfului ascuțit datorită curenților mari de sudare și transferul acestuia în baia de material topit și de asemenea reduce riscul de rotunjire a vârfului electrodului.

- Se ascute electrodul în mod normal utilizând discul diamantat (conform indicațiilor prezentate mai sus)

- Apoi tot cu ajutorul discului diamantat se taie din vârf circa 0,1 – 0,3 mm rezultând un vârf plat

La ascuțirea și pregătirea electrozilor din wolfram se va ține cont de faptul că electrozii din wolfram aliat cu toriu sunt radioactivi și din acest motiv se recomandă ca la ascuțirea lor să se controleze și să se colecteze cantitatea de pulbere care se degajă, echipamentul de ascuțire să fie instalat într-o zonă bine ventilată și să se respecte instrucțiunile din fișele tehnice de securitate.

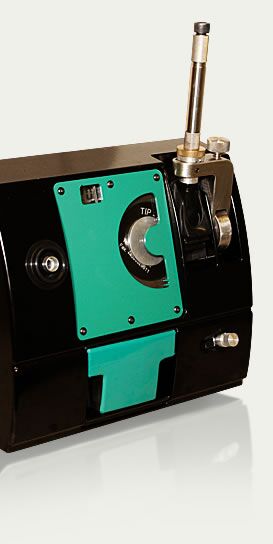

Ținând cont de faptul că ascuțirea electrozilor este foarte importantă și de asemenea de faptul că generează destui timpi morți, există pe piață o gamă largă de echipamente destinate acestei operații. Astfel, există echipamente simple și ușoare destinate doar ascuțirii electrozilor la un unghi precis și tăierii vârfului, precum și echipamente mai mari și performante care au rezervor cu lichid pentru mărirea duratei de viață a discului diamantat și pentru colectarea pulberilor care se degajă în urma polizării și de asemenea permit tăierea precisă a electrozilor la diverse lungimi, începând cu lungimea de 10 mm (lucru foarte important în aplicațiile de sudare orbitală sau în aplicațiile manuale în care se utilizează pistolete de mici dimensiuni).

Echipamentele performante destinate realizării acestei operații țin cont de toate aspectele necesare unei ascuțiri optime și anume:

- Permit setarea foarte precisă a unghiului de ascuțire realizând întotdeauna vârful perfect cu consum minim de material.

- Ascuțirea electrozilor se face după direcția longitudinală, utilizându-se pentru ascuțire discuri diamantate. În acest mod se evită obținerea unui vârf cancav sau convex și durificarea superficială a vârfului electrodului (albastrirea acestuia).

- Permit tăierea rapidă și precisă a vârfului electrodului. În acest scop lungimea de tăiere este setată foarte precis, reducându-se astfel timpii morți, datorați acestei operații simple la prima vedere însă destul de delicată în practică, care în cele mai multe cazuri îi determină pe sudori să renunțe la această operație.

- Pentru cazul în care se sudează folosind electrozi foarte scurți sau în cazul unor aplicații de sudare automatizată sau sudare orbitală, echipamentele cele mai avansate permit tăierea precisă a electrodului, pentru a evita schimbarea proprietăților acestuia și pentru a reduce pe cât posibil consumul. Aceasta este o altă operație simplă însă destul de delicat de realizat fără un echipament special, deoarece va necesita o atenție deosebită pentru a obține toți electrozii la aceeași lungime, generând astfel pierderi importante de timp și crescând consumul de electrozi.

- De asemenea, există echipamente performante la care ascuțirea și tăierea electrozilor se realizează într-un mediu umed (într-o cameră cu lichid), în acest fel evitându-se degajarea pulberilor în mediul înconjurător și se asigura și o bună răcire a electrodului în timpul ascuțirii și tăierii vârfului.

Foto 4 – prezintă echipamentul TIP TRIMMER COMBI destinat ascuțirii și tăierii electrozilor.

Alegerea echipamentului de sudare TIG adecvat joacă un rol foarte important având implicații deosebite asupra:

- Vitezei de sudare

- Căldurii introdusă în material și implicit asupra deformațiilor termice

- Costurilor de producție

- Ratei de depunere

- Omogenității cordonului de sudură

În acest moment pe piață există un număr foarte mare de tipuri de echipamente TIG diferite, de la echipamente clasice la invertoare ce sudează în curent pulsat cu frecvențe până la 20000 Hz, și din acest motiv utilizatorilor finali le vine foarte greu să facă diferența între ele.

Totuși, este recomandat ca înainte de a se lua o decizie în ceea ce privește achiziționarea unui echipament de sudare TIG să se țină cont de următoarele:

- Tipul de echipament TIG (DC sau AC/DC) se va alege ținând cont de tipul de materiale care se sudează și de grosimile acestora. Nu este necesar să se cumpere echipamente supradimensionate ca și putere, însă este necesar să se achiziționeze echipamente de sudare TIG AC/DC pentru sudarea aluminiului și de asemenea, atunci când se sudează intensiv aluminiu este necesar ca echipamentul să fie prevăzut cu unitate de răcire cu lichid pentru pistolet, chiar și în cazul în care avem un echipament de doar 200 – 220 A.

- În cazul în care se sudează table subțiri, pentru a putea reduce influențele termice, iar în cazul inoxului pentru a putea obține un cordon aproape curat (care nu va necesita operații îndelungate de curățare), este important să se utilizeze echipamente care pot să sudeze în curent pulsat cu frecvențe mari (de la minim 750 – 1000 Hz în sus). Echipamentele TIG care pot suda în curent pulsat cu frecvența de peste 12000 Hz aproape că elimină zgomotul caracteristic sudării în curent pulsat și de asemenea permit creșterea substanțială a vitezei de sudare.

- În cazul în care se dorește creșterea substanțială a productivității se poate utiliza un echipament de sudare TIG cu sârmă caldă. Aceste echipamente utilizează în locul clasicelor baghete sârmă de sudare cu diametre între 0,8 și 1,2 mm, sârmă care este încălzită de o sursă de sudare. Ele se pot utiliza atât în aplicații manuale (unde controlul devine mult mai ușor față de clasica aplicație manuală de sudare TIG) cât și în aplicații de sudare automată sau robotizată. Avantajele acestor echipamente constau în:

- Viteza de sudare de 2,5 – 3 ori mai mare față de aplicațiile de sudare TIG în care se utilizează baghete

- Reducerea deformațiilor termice

- Reducerea substanțială a numărului de defecte (lipsă omogenitate, pori, etc).